Ивановская группа компаний Mercury — один из лидеров по выпуску мембранных материалов с использованием собственных разработок. Однако путь компании к успеху был труден. В начале пандемии предприятие внезапно осталось без производственной площадки. Но всего за месяц компания смогла восстановить производственные мощности и перестроиться под новые условия. Об этом Известно.ру рассказал гендиректор ГК Mercury Анатолий Кутняков.

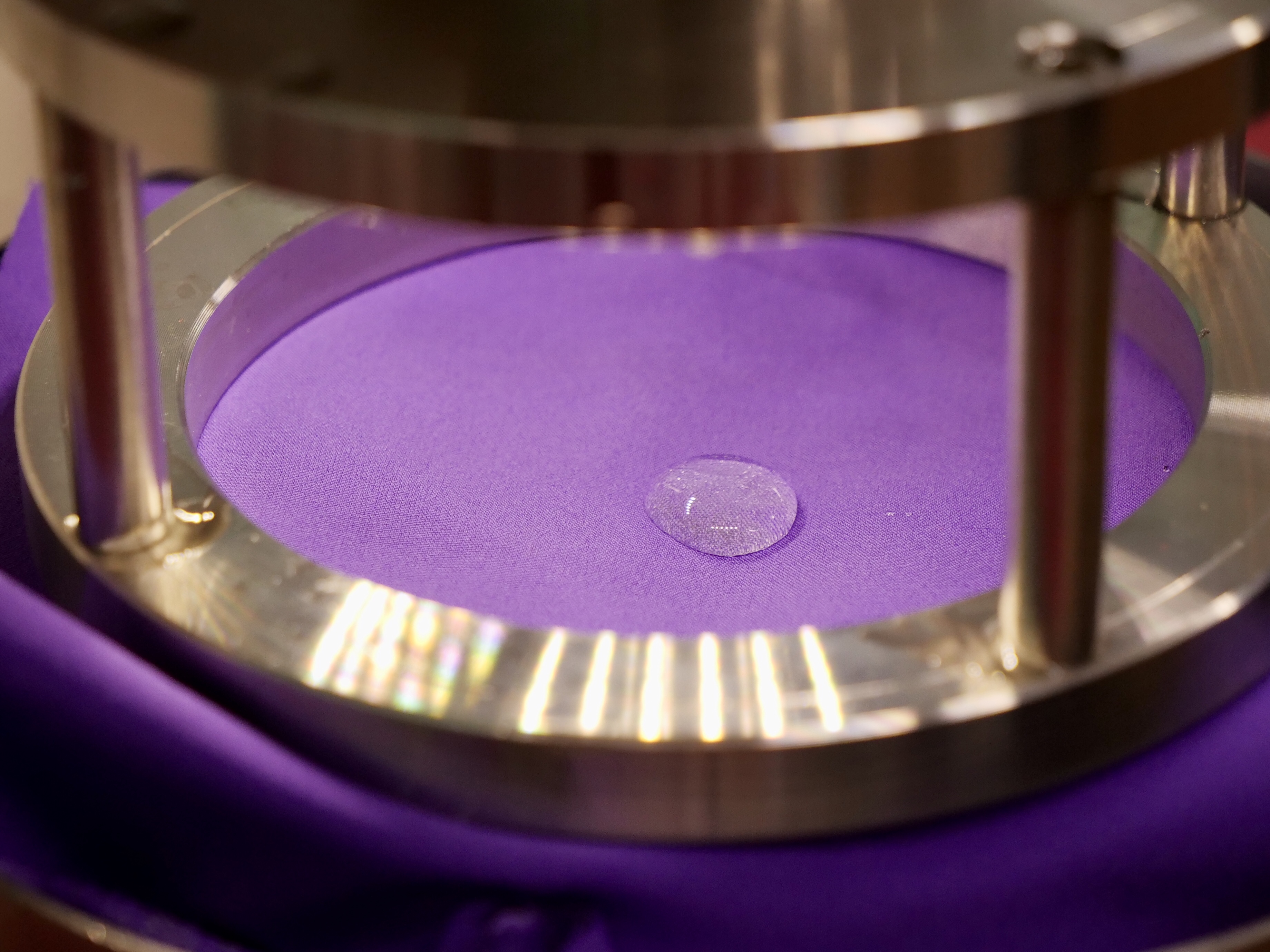

Ивановская производственно-торговая текстильная компания "Меркурий" называет себя лидером в области современной высокотехнологичной печати на ткани, в производстве многослойных и мембранных материалов для создания верхней одежды, спецодежды, обуви и снаряжения. В ГК входит собственное производство ФОТОПРИНТ, работающее в области нанесения мембран, производства многослойных материалов и печати. Технологии компании позволяют объединить внешний вид и необходимые функции материалов: выбрать любой дизайн, добавить различный уровень паропроницаемости, а также придать дополнительные свойства материалам за счет третьего слоя флиса или сетки. По данным системы СБИС, выручка ООО "Меркурий" в 2020 г. выросла почти в три раза и составила 180 млн руб. (+217% к аналогичному показателю 2019 г. ).

– Ваш путь построения успешной компании растянулся на годы. С чего все начиналось?

– История компании начинается в 2010 г., когда я привез свой первый контейнер с тканью из Китая. Через некоторое время я понял, что здесь нет конкурентного преимущества, и не хотел быть на рынке компанией-посредником. Мне хотелось создавать что-то необычное, нестандартное, не имеющее аналогов, как минимум, на территории России. Мое решение было двигаться в направлении создания полного цикла производства мембранной ткани. Нужно было снизить сроки производства и доставки товара клиентам. С Китая продукция могла идти до 90 дней, нам удалось сократить эти сроки до пяти дней по России, что оказалось очень привлекательно для наших клиентов, т.к. они могли докупать в течение сезона определенные расцветки и рисунки.

Была создана собственная дизайнерская студия, где мы стали разрабатывать уникальные дизайны на ткани для направления "охота, рыбалка, туризм". Наша компания – одна из первых, кто создал собственную коллекцию рисунков и единственная, обладающая самой широкой коллекцией. Благодаря этому шагу компания начала стремительно расти и завоевала определенную долю рынка, стала узнаваемой в своем сегменте и копируемой: практически все наши конкуренты стали копировать наши рисунки, подделывать. А если копируют, значит, ты успешен.

– Боролись с подделками?

– Нет. Нужно было постоянно бороться с конкурентами в судах, а это время и деньги. Поэтому я принял волевое решение: не отслеживать подделку собственных рисунков, а просто создавать новые, удачные, интересные.

– Насколько сложно было завоевывать рынок?

– До 2014 г. все было очень легко. Этот рынок я очень хорошо знал: до 2010 г. я занимался производством одежды для охоты, рыбалки, туризма, у меня была швейная компания. Я понимал, что хочет мой клиент – швейные производства и торговые компании. Я знал их потребности, подводные камни, поскольку сам был таким же на протяжении 10 лет. Как поставщик одежды я хорошо знал своих конкурентов, поэтому, когда я перешел в ткани, мне было легко.

– Каждое производство нуждается в помещении. С ним были проблемы?

– У нас был комфортный арендодатель, с которым мы отработали долгое время. Мы арендовали около 5 000 кв.м на заводе "Ивтекмаш". Но в начале 2020 г. арендодатель продал помещение, а у нового собственника были другие взгляды на бизнес, и нас попросили съехать в течение 30 дней. Это совпало с началом первого периода пандемии, когда были закрыты все предприятия и объявлена нерабочая неделя, а мы должны были переезжать. Я просмотрел весь рынок предложений на аренду и продажу недвижимости, предложений было мало подходящих под наше производство.

– Но ведь губернатор обещал выделение муниципальных площадей за 1 руб…

– Я такого не слышал. К тому же у нас специфические требования к производственному помещению: высота потолков, количество киловатт, подъездные пути для фур и др. В итоге, мы приобрели у наших партнеров отдельно стоящее здание на ул. Колотилова. Мы переехали из 5 000 кв.м в совсем мизерное помещение – 400 кв.м. В кратчайшие сроки мы залили полы, подвели электричество, сделали отопление, разводку. И все это за месяц со дня объявления о выселении! Еще вторая часть здания 400 кв.м – были "гаражи", которые мы летом 2020-го превратили в качественные производственные помещения. Дополнительно арендовали 3 000 кв.м площади под склад сырья и химии.

Через 30 дней со дня объявления о выселении мы вновь запустили производство и начали выпускать свою продукцию.

Параллельно мы вели переговоры с поставщиками сырья о материалах, которые защищают от COVID-19. У меня были образцы медицинских мембран, которые препятствуют проникновению вирусной частицы на 100%. После выпуска нового мембранного материала мы отправили его на испытания в Научно-исследовательский институт дезинфектологии (г. Москва) и получили заключение, что материал пригоден для защиты от COVID-19 при многоразовом использовании.

Одежда из нашей ткани уникальна: она многоразовая. Ее можно дезинфицировать до 10 раз. Возможно и больше, но при тестировании не измеряли. Наши партнеры, которые отшивали из наших тканей одежду для охоты и рыбалки также перестроились и стали разрабатывать защитные костюмы от коронавируса COVID-19.

Если в апреле у нас были бессонные ночи от переезда, то в мае мы с 6 утра до 10 вечера выпускали защитные ткани. У нас было всего два выходных: 1 и 9 мая. В мае 2020 г. скачок объемов производства превысил 100% от прошлогоднего показателя.

– Пользуется ли предприятие мерами поддержки от государства, фондов, банков?

– Мы постоянно пользуемся кредитами и находим взаимопонимание с банком. В период пандемии мы вошли в список предприятий минпромторга и получили поддержку, благодаря которой мы смогли устоять на ногах. Сильной поддержкой являются фонды, которые предоставляют гранты предприятиям. Мы подавали на грант фонда Бортника [Фонд содействия развитию малых форм бизнеса в научно-технической форме или более кратко – Фонд содействия инновациям]. Благодаря сопровождению и помощи центра "Мой бизнес" мы получили очень хорошую поддержку – около 20 млн руб. – на модернизацию первой линии, которую мы закупили еще в 2013 г.

Стараемся участвовать на всех тематических выставках текстиля, ткани и одежды. В этом году у нас будет дебют на выставке БиОТ [безопасности и охраны труда], потому что мы разработали целый комплекс тканей для спецодежды. Мы нацелены на работу с крупными потребителями огнезащитной одежды, такими как Газпром, Транснефть и пр.

– Как вы планируете расширять рынки сбыта?

– Наша задача на 2022 г. – начать продавать ткани в страны СНГ. Но есть сложности: непонимание внутреннего спроса каждой страны и сильных игроков, с кем можно вступить в переговоры. Просто я пока не ставил такие задачи перед своими сотрудниками, и они это не изучали. Мы пытались с помощью "Мой бизнес" найти каналы сбыта – не получилось. Интернет-торговля и маркет-плейсы к производству ткани отношения не имеют: у нас исключительно B&B – бизнес для бизнеса.

– Как-то у вас все гладко получается и даже кризис для вас стал новой стартовой площадкой...

– У нас всякое было. А однажды мы попали в такую ситуацию, что пришлось восстанавливаться годами. Это было до ткани, в начале 2000-х мы занимались пошивом спецодежды. У нас была компания "Космос", которая позже стала Cosmotex. Мы создали удачную коллекцию с использованием мембранных тканей, и спрос был настолько большой, что мы не успевали отшивать. Стояла гигантская очередь за продукцией. В 2004-2005 гг. мы с партнером приняли решение увеличить мощности на сторонних предприятиях, не имея собственного отдела контроля качества. Заказали несколько фур одежды. Шили нам в Липецке. Мы даже не ездили туда, всем занимался посредник. В итоге вся партия оказалась бракованной. Выглядела она неплохо, но по размерам не соответствовала, носить ее было некомфортно. Этот период был для нас большим отскоком назад. После бурного роста мы года три восстанавливались, реализовывали эту продукцию с гигантскими скидками даже ниже себестоимости. Все собственные средства ушли на покрытие расходов по производству этой одежды. Другую одежду мы не производили в течение трех лет.

Потом мы создали новую коллекцию и, учитывая предыдущие ошибки, создали собственный отдел качества и стали более аккуратно выбирать партнеров. Мы должны знать, у кого что заказываем и какого качества. Тот урок научил меня многому. И когда я начал работать с тканью, я выбирал поставщиков – реальных производителей. Это иногда дороже, чем через посредника, но есть уверенность в качестве и возможность незамедлительно решать все возникающие вопросы.

– Как вам работается в новых условиях в период ограничений?

– Во-первых, производство не пострадало. Мы приостанавливали работу только на период переезда. Во-вторых, новые условия работы коллектив принял как должное. Мы приняли все меры предосторожности. Администратор постоянно контролирует проветривание помещений и наличие средств индивидуальной защиты. Сейчас компания оплатила тесты на наличие антител всем своим сотрудникам. У 70% коллектива выявлены антитела. Это не только социальная ответственность бизнеса, это наша безопасность.

Все, кто работает со мной, знают, что для меня в приоритете три критерия: качество, безопасность и сроки.

– Каковы ближайшие планы и мечты?

– У нас сформирован и утвержден инвестиционный проект. Заложено еще три года на его реализацию. Это будет инновационный текстильный комплекс производства мембранных тканей: начиная от полимеров и заканчивая готовой тканью. Часть проекта уже реализована. Сейчас подбираем новые площадки. Хотим запустить ткачество, однотонное крашение, отделку, нанесение водооталкивающих покрытий. Потребуются дополнительные площади для оборудования, а также под склады химии и сырья.

– На вашем предприятии существует кадровая проблема?

– Кадровый голод есть, но не критичный, на 85% штат укомплектован. Не все, кто к нам приходит работать, остаются. У нас есть некая специфика, например, менеджер по продажам в нашей компании – это не стандартный менеджер в классическом понимании, не торговец остатками, а руководитель целого проекта. Он не имеет конечного продукта, а предлагает отдельные составляющие, изменяющие качество ткани. Он должен понять, что нужно клиенту и предложить несколько вариантов решений. А затем обсудить с производством, как можно воплотить идеи клиента, отследить качество выпуска и отгрузку. Это не продажи одного дня, сделка может длиться и полгода, и год. Это целый проект, который надо вести с нуля и до завершения. Не каждый может так работать, но те, кто справляются – это сильные специалисты.

Наше производство уникальное. У нас единственное в России печатное оборудование по качеству не уступающее цифровой печати, но при этом обладающее более высокой производительностью. У нас запущены линии с уникальной технологией нанесения мембран, собранные по техническому заданию. Поэтому и кадры мы выращиваем сами. Берем людей с техническим образованием и обучаем.

Сейчас нам нужны руководители проектов, текстильные технологи с химическим образованием, колористы, бригадиры на линии. Готовы взять и студентов-выпускников. Главное, человек должен быть или готов стать профессионалом, любить свою работу и относиться к делу с душой.